友达数位将2000个“AI”装进工厂里 原创

2019年的某一天,一家顶级手机厂商的高管带领一行人到访友达光电参观交流时发现,这家公司在开晨会时,全部员工都是手拿平板、用数据报表进行汇报,纸和笔在这家公司晨会中已经没了踪迹,这让这位高管颇为震撼。

作为全球顶级手机品牌和制造商,这家厂商很早就搭建了自己的手机生产工厂,也早早在智能制造领域开始探索,彼时,他们一个生产车间里已经运行了多套数字化系统。

然而,数字化技术的引入,并没有彻底改变这家手机厂商以往的生产管理模式,在往常开会时,仍然是使用纸和笔这样“古老”的生产工具进行工作汇报和会议记录,已经大量引入的数字化系统在运营层并没有打通,也无法联动,由数字化系统记录下的数据最终仍仅仅是停留在了系统之中。

这家手机厂商的境遇在国内并非特例,过去几年里,国内制造业企业在经营管理、生产制造等环节引入了大量数字化技术,这些数字化技术在被引入企业后并没有像所有人预想的那样让企业焕然一新。

实际上,当传统制造业企业意识到数字化的重要性,开始引入技术优化流程时,真正的九九八十一难才刚刚开始。

数据低谷建“高楼”

2015年,中国制造业按下了数字化转型的快进键,传统制造业这部史诗被风吹皱了第一页。

专注于显示技术领域的友达光电是最早感受到扑面而来的数字化技术潜在的颠覆性的企业之一,于是,这一年,友达光电在苏州、昆山、厦门的工厂中建起了智能制造示范车间,在内部开始尝试向智能制造这一新模式转型。

在随后两年里,友达光电逐渐将旧有设备连接上网,并引入数字化系统采集数据、分析数据、优化流程,不过,这个过程并不容易。友达光电最初将数据传输到服务层后,数据利用率一直很低,基本维持在5%左右,如何有效地利用这些数据,让数据在制造运营管理效能中发挥出数据资产应有的作用,就成了友达光电迫在眉睫的问题。

时任友达光电智能制造总监的赵丽娜很快意识到了这个问题,于是为当时转型中的友达光电做了第一个智能制造三年计划——用数据驱动业务转型。

在随后的三年里(2015年-2017年),友达光电开始以「数据驱动」为核心梳理各个业务单元的数据,开始推动全业务数据的互联互通,以此向数字化转型。

对于任意一家企业而言,数字化转型是或早或晚都会面临的一个宏大的时代命题,尤其是对于传统制造业,在牵扯到具体业务时,这个问题就变得更加凌乱和复杂。

赵丽娜告诉至顶网,“我们当时考虑了很多方案,例如,如何打通库房数据搭建智能库房,如何打通生产线物流数据形成智能物流,如何打通品质数据实现智慧品保……,那时,我们通过引入物联网技术,引入人工智能平台,在内部推动着数据从简单的分析呈现到复杂的预测预控的转变。”

一切技术革命,本质上都是一场人才革命。

传统制造业要想真正走出旧有模式,换上一个新的动力引擎,就需要对原有团队中每个人的知识体系进行一次彻底的重构,赵丽娜当时的理解是,“让业务团队中的每个人都转型为数据分析师”。

于是,当友达光电在2015年开始进行数字化转型时,内部针对业务团队的培训体系也逐渐建立起来,从数据驱动业务原理到数据分析工具应用,从每个业务方案的搭建过程到最终落地方案的复盘,在这三年时间里,数据分析相关技术在友达光电业务团队中普及率不断提高,业务团队中大部分成员都拥有了堪比专业数据分析师的水准。

业务团队的蜕变,让友达光电的数字化转型不再浮于表面,自那时起,在大大小小的管理会议中,员工进行工作汇报时已经不再使用纸和笔,而是自然而然地过渡到了平板+数据报表的“数字模式”。

这样从生产工具到团队思维模式的改变,是后来那家顶级手机厂商到友达光电参观后毫不犹豫地拍板购买了他们的咨询服务的一个主要原因,友达光电后来也基于此提出了针对业务人员数字化转型的“5U”方法论。

新生产模式的到来在外界看来似乎没有经历什么波澜壮阔和大刀阔斧,所有的艰辛和阵痛都如深海激流一般悄无声息。

能够更直观展现给我们的是“一个结果”和“一个数据”——在第一个三年计划完成时,友达光电已经将各个层级、各个职能的数据打通并搭建出了一个完整的工业互联网框架,与此同时,友达光电的设备联网率已经提升到了87%,人力成本节省了42%,产品良率提升了2%。

在第一个三年计划结束后,友达光电还生出了另一个想法,将这三年积累下的转型经验和方法论对外进行“成果转化”,服务更多企业,甚至整个行业。

于是,这一年,友达数位开始筹建,一个光电企业服务化转型的故事至此展开。

传统生产模式再颠覆

2018年10月,友达数位(曾用名:友达智汇)作为友达光电对外提供智能制造咨询服务和完整解决方案的全资子公司正式成立,赵丽娜出任总经理。

“我们本身和友达光电用的是一套方法论和技术框架,这套方法论也并不是一成不变的,而是会每三年更新一次,新的方法论都是在友达光电得到验证、发展成熟后,才会对外为企业提供相应的数字化方案。”赵丽娜告诉至顶网。

实际上,就在友达数位成立这一年,友达光电内部第二个智能制造三年计划正式启动,第二个三年计划的主题被定位到了「AI驱动」。

如果说大数据为制造业带来的是一次思维上的转变,人工智能带来的则是切实的生产模式的颠覆。

作为一家颇具底蕴的液晶面板制造商,友达光电很早就开始进行信息化建设,早在2002年苏州建厂时,就使用了ERP(企业资源计划系统)、MES(制造执行系统)、EMS(设备管理)等一系列软件系统,不过,由于早年间人工智能技术发展并不成熟,AI质检还无从谈起,AOI在当时还是表面缺陷检测领域取代人工质检的主流方法。

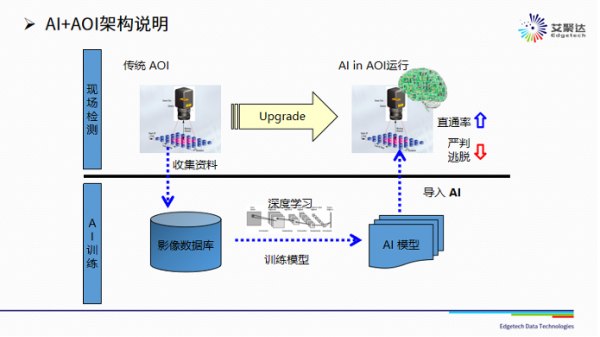

AOI,即自动光学检测,和AI质检相似之处在于,同样需要视觉算法驱动——通过摄像机对生产线上每个产品进行拍照,再通过视觉算法将每个产品的照片与事先建好的标准样本库中没有缺陷的产品图片进行对比,看是否存在差异。

这样的缺陷检测方法天然存在一个缺点——视觉算法的好坏直接决定了检出率,这就意味着如果AOI算法在实际生产环境中只有50%的检出率,剩下50%产品仍需要人工进行二次复判。

作为全球三大液晶面板厂商之一,友达光电生产设备自动化水准虽然已经很高,但是对于应用于消费电子的液晶面板的检测,仍需要投入大量人力成本进行人工复判,这一成本在友达光电总人力成本中占比一度超过了三分之一。

正因如此,友达光电早年间便自研了AOI检测机台,通过引入AOI检测方法,友达光电在质检环节节省了70%-80%的人力成本。不过,这样的技术升级也带来了意料之外的“工程师成本”。

“由于AOI检测方法无法保证每时每刻检测的准确性,为了避免我们的不良品流入客户端,我们甚至会将研判精准度拉升到比较高的程度,这就需要引入大量工程师来进行图片处理。”

以友达光电的生产体量,彼时每天需要处理的图片量基本维持在千万量级,“工程师成本”由此也成了制造业缺陷检测降本增效新的瓶颈。

这一瓶颈的突破,是在AI质检出现之后。

2017年,经过几年迅猛发展的人工智能技术开始进入产业红利期,在制造业最为突出的就是AI质检对质检行业带来的颠覆性改变。

相对而言,曾经的AOI质检的本质是「找不同」,AI质检恰恰相反,本质是「找相似」。

AI质检是通过深度神经网络对标准样本和缺陷样本进行学习,根据图片相似度形成判断标准,从而自动判断机台上的产品是否有缺陷。基于这样的工作原理,AI质检的算法模型会在使用过程中通过自学习不断提高模型准确率。

AI算法自我进化能力的出现,开始颠覆传统生产模式的一成不变。

实际上,当友达数位成立时,友达数位的技术团队和百度在AI质检领域的合作已经持续了一年之久,友达光电内部也开始引入AI质检。2018年12月,当站在2018百度云智峰会的演讲台上对外介绍友达光电人工智能转型进程时,赵丽娜指出“通过AI质检的引入,友达光电整个质检环节的误判率降低了50%,复判人员和技术维护人员也减少了50%。”

友达数位与百度的合作,只是互联网巨头大举进军制造业的一个历史缩影,这一年,各大互联网巨头开始基于云业务将产业版图拓展到了制造业这片处女地。

IT厂商搞不定“场景”

2017年年底,阿里对外发布了工业互联网云平台,并将广州定为阿里的全国工业云总部,次年又分别在浙江、重庆发布了supET、飞象两个工业互联网云平台。阿里工业互联网云平台的跑马圈地,成了他们闯入制造业的真实写照。

相对阿里的长驱直入,百度在制造业的布局较为谨慎,更多是借助人工智能的红利,在和友达光电、宝武钢铁等制造业各个细分行业的明星企业建立合作后,首先以AI质检作为突破口,在2018年5月对外发布了质检云。

涌入制造业的不仅仅是BATH等国内互联网巨头,在国外,微软、谷歌、亚马逊等科技巨头也没闲着,纷纷基于原有云计算业务跨入传统制造业。

作为智能制造的亲身实践者,赵丽娜见证了这个行业的风起云涌,也先后与百度、微软、亚马逊等互联网巨头进行过深度合作,她深知人工智能对制造业的颠覆性,以及科技巨头为制造业带来的活力,也明了横亘在两个行业之间的鸿沟。

“IT企业长于底层技术,更符合他们的角色其实是底层技术赋能者,”赵丽娜告诉至顶网。

无论是微软、谷歌、亚马逊,还是国内的BATH,在人工智能领域都投入了海量工程师针对各类场景进行着AI算法开发,各类场景的底层技术本质上是一致的,这就形成了IT企业在底层技术、AI算法上的优势。

然而,AI算法做得好不好往往无法直接决定实际使用效果,在AI算法到实际生产环节,中间往往还横亘着一把名为「场景」的达摩克里斯之剑。

“IT企业研发出的AI算法在应用到工厂车间时,非常吃现场的Know-how,一个好的工具究竟能发挥出多大作用往往还是由专家经验所决定。”

以AI质检为例,决定AI质检识别准确率的不只是AI算法的好坏,还有摄像机的调机、图像数据反馈、工厂现场管理模式等诸多因素,“如果你的摄像机拍的照片质量模糊不清,你的AI算法再厉害也无法通过后续学习达到一个很高的水准,这些都决定了我们其实比IT科技公司更懂制造业的场景。”

IT企业更擅长底层算法开发,于是,越来越多的互联网工业云平台在那些年不断涌现;制造业出身的团队对场景有更深刻的理解,所以,真正的智能制造标杆项目多是来自于传统制造业内部孵化的智能制造团队。

友达数位正是这样一支由友达光电孵化而来的智能制造团队,这一团队在经手了越来越多智能制造转型项目后,也逐渐搭建起了自己的工业互联网云平台。

工业AI风起云涌

2020年11月11日,在友达技术趋势论坛上,友达数位对外发布了光电行业工业互联网云平台——达智绿洲,这是友达数位成立的第三年,也是友达光电第二个三年规划的最后一年。

不同于IT企业打造的主要搭建了底层技术的互联网云平台,赵丽娜告诉至顶网,“我们当时发布的是面向行业场景应用的工业互联网云平台,PaaS层和IaaS层也会用到互联网公司的AI算法和基础云服务,我们主要做的是PaaS层和SaaS层的功能和服务。”

经过过去三年的积累,彼时的友达数位已经拥有横跨23个行业500+客户,友达数位将在这些行业客户案例沉淀下来的算法、服务和行业知识,以及自己构建的横跨20+行业、300+企业的产业生态中的案例和知识一并沉淀到了这一云平台上。

这让达智绿洲成为一个通用的工业互联网云平台。

不过,赵丽娜也坦言,“虽然达智绿洲上的一些产品是通用产品,但大部分还是会区分行业,例如MES这样的产品,仍然会针对不同行业有不同的MES版本。”

在智能制造积极转型的这些年里,IT企业并不甘于做底层云服务,一度深入行业推出行业性互联网云平台或区域性互联网云平台,甚至聘请了大量行业专家帮助自己推进业务,然而,到实际落地时,并没有达到预期效果。

这个问题卡在哪里了呢?

赵丽娜在推进智能制造项目中发现,智能制造项目落地过程中最大的问题在于,大部分甲方客户说不出自己的真实需求。摸清企业需求这个工作就落到了智能制造解决方案厂商身上,而要摸清企业智能制造转型需求,这需要业务人员本身就是行业专家。

“懂AI的人不懂场景,懂场景的人不懂AI”,这仍是当下这个快速发展中的行业一个真实写照。而对于IT企业而言,要让技术专家去业务场景中找需求,这几乎是不可能完成的任务。

一个利好趋势是,随着人工智能技术快速发展,相关工具使用已经变得越来越简单,随着数字化转型成为各行各业的主色调,传统企业中越来越多的业务人员开始跨入自我转型的大门,向人工智能技术吹响了冲锋的号角。

赵丽娜说,在技术发展过程中,技术发展和业务应用通常存在一个黄金交叉点,太早推动技术普及,业务层面往往很难推动,只有等到这个黄金交叉点到来时,随着技术学习成本的下降,才会在行业中形成一场真正的技术改革风暴。

在过去几年里,仅仅是友达数位一家企业就已经培养出了800多位AI专家,研发了2000多个AI模型,在光电面板、半导体IC设计、石化橡胶、食品医药等10个行业已经有了近100个实际AI应用案例。

在食品医药配方研发中,友达数位已经在用AI算法帮助客户分析数千个影响因子对药效的影响;在水质检测中,友达数位已经在用AI算法判断污水污染情况……

这样的变化让赵丽娜意识到,黄金交叉点即将到来。她的判断是,今年会是人工智能技术在制造业领域真正爆发的元年。

不过,她也告诉至顶网,“现在,友达光电围绕「5G+工业互联网」的第三个三年计划也已经在有序推进中。”

好文章,需要你的鼓励

西班牙病毒如何将谷歌带到马拉加

33年后,贝尔纳多·金特罗决定寻找改变他人生的那个人——创造马拉加病毒的匿名程序员。这个相对无害的病毒激发了金特罗对网络安全的热情,促使他创立了VirusTotal公司,该公司于2012年被谷歌收购。这次收购将谷歌的欧洲网络安全中心带到了马拉加,使这座西班牙城市转变为科技中心。通过深入研究病毒代码和媒体寻人,金特罗最终发现病毒创造者是已故的安东尼奥·恩里克·阿斯托尔加。

让AI记住房间每个角落:悉尼大学团队如何让视频生成拥有“空间记忆“

悉尼大学和微软研究院联合团队开发出名为Spatia的创新视频生成系统,通过维护3D点云"空间记忆"解决了AI视频生成中的长期一致性难题。该系统采用动静分离机制,将静态场景保存为持久记忆,同时生成动态内容,支持精确相机控制和交互式3D编辑,在多项基准测试中表现优异。

LangChain核心库曝出严重漏洞,AI智能体机密信息面临泄露风险

人工智能安全公司Cyata发现LangChain核心库存在严重漏洞"LangGrinch",CVE编号为2025-68664,CVSS评分达9.3分。该漏洞可导致攻击者窃取敏感机密信息,甚至可能升级为远程代码执行。LangChain核心库下载量约8.47亿次,是AI智能体生态系统的基础组件。漏洞源于序列化和反序列化注入问题,可通过提示注入触发。目前补丁已发布,建议立即更新至1.2.5或0.3.81版本。

马里兰大学突破性发现:AI推理过程终于有了“身体检查“——ThinkARM框架揭开大型语言模型思维奥秘

马里兰大学研究团队开发ThinkARM框架,首次系统分析AI推理过程。通过将思维分解为八种模式,发现AI存在三阶段推理节律,推理型与传统AI思维模式差异显著。研究揭示探索模式与正确性关联,不同效率优化方法对思维结构影响各异。这为AI系统诊断、改进提供新工具。

西班牙病毒如何将谷歌带到马拉加

LangChain核心库曝出严重漏洞,AI智能体机密信息面临泄露风险

Mill如何与亚马逊和全食超市达成合作协议

TechCrunch创业大赛中的9家顶尖生物技术初创公司

2025年印度科技领域十大重要发展

中科大发布Live Avatar:AI数字人无限聊天不翻车

从软件定义汽车到AI驱动质控:Testin云测助力车机测试数智化价值落地

无需Linux即可运行自由开源软件

超越 SEO:AI 引擎优化如何改变在线可见性格局

新Mac必装应用:五款提升工作效率的神器推荐

DXC蒲公英计划:为神经多样性IT专业人士赋能

AMD Strix Halo与Nvidia DGX Spark:哪款AI工作站更胜一筹?

最热门的 AI 模型:它们的功能和使用方法

这款古怪的 AI 智能手机可以创建你的数字分身

Faireez 获 750 万美元融资,为租赁市场提供 AI 驱动的酒店式管家服务

Broadcom 大获全胜:70% 大型 VMware 客户购买其最全面解决方案

Peer 获得1050万美元元宇宙引擎投资,推出3D个人星球功能

获 3000 万美元融资,Crogl 发布面向安全分析师的全新 AI "钢铁侠战衣"

Turing 获得 1.11 亿美元融资,估值达到 22 亿美元,为 OpenAI 等大语言模型公司提供关键代码支持

Tavus 推出系列 AI 模型,实现实时人脸交互技术突破

Welevel 获得 570 万美元融资,革新程序化游戏开发

AI 驱动的卓越运营:企业如何通过人人可及的流程智能提升成功