面对数万亿产业规模,如何掘金工业互联网?

近年来,加速工业互联网建设的声音越来越响亮。

一方面,政策利好,持续驱动。从2017年的《国务院关于深化“互联网+先进制造业”发展工业互联网的指导意见》到《工业互联网创新发展三年行动计划(2021-2023年)》,在推进工业互联网创新发展之路上,政府相关部委合力支持,明确工业互联网顶层设计,营造工业互联网落地的良好环境,持续驱动工业互联网的发展。

尤其,近期《数字中国建设整体布局规划》政策的落地,加上国家层面提出组建国家数据局的重大举措,再次强调了发展数字经济、强化数据要素的重要意义,这对强调赋能提效的工业互联网产业无疑又是一大助力,可以预见,政策的持续发力必将加速我国传统产业的数字化、网络化、智能化蝶变。

另一方面,供给侧与需求侧虽然存在数字化“鸿沟”,但是供给侧的产品、技术、服务与方案越来越丰富,越来越多的科技企业参与了进来,推动工业互联网蓬勃发展。与此同时,需求侧如制造业企业越来越看重业务场景结合,因而从需求侧倒逼供给侧,将工业互联网下一步落地的重点聚焦在了解决制造业高质量发展的实际问题上面。

来自工信部的最新数据显示,2022年,我国工业互联网产业规模预计达1.2万亿元。在政策持续发力,入局企业越来越多的情况下,面对这个数万亿规模的产业,我们到底该如何掘金工业互联网呢?

四大关键词,看清工业互联网的前世今生

对比中外工业互联网发展情况来看,工业互联网这个词最早在2012年由美国通用电气公司GE首先提出,然后GE联合IBM、Cisco、Intel 和AT&T等ICT巨头组建联盟抱团发展。相对而言,德国工业4.0正式提出要比美国工业互联网概念晚得多,但在2013年汉诺威工业博览会上德国将工业4.0战略进一步明确后,正式开启了新一轮工业革命的抢跑,特别是西门子、宝马集团、大众等同道同行,为全球工业互联网发展推波助澜。

对中国而言,虽然发展起步相对较晚,但后来者居上也不是不可能,在注重5G+工业互联网的协同之路上,带动了数字经济和实体经济的融合发展。比如,海尔的卡奥斯工业互联网平台COSMOPlat、美的旗下美云智数的美擎工业互联网平台、阿里云的supET工业互联网平台等,无论是传统制造企业,还是互联网企业,都对跨界进入工业互联网,打造数实融合新业态表现出了极大的热情。他们力求将先进信息技术、前沿数字技术与工业融会贯通,进而打造一个新的产业形态和端链生态,在满足工业企业多层次数字化转型需求的同时,彰显自身的行业使能价值。

谈及工业互联网时,大家往往容易想到火热的智能制造,这两者有一定的关联,也有明显的区别。智能制造虽然可以充分利用工业大数据实现数据驱动的制造,但更聚焦工业自动化、设备控制等制造过程,工业互联网基于数据联通、算法模型和业务逻辑的工业应用优化,聚焦提高效能,强化管理、强化运营领域。

在软通动力最新发布的《工业互联网能力建设白皮书》(下面称“白皮书”)中,对工业互联网的内涵和外延都有相对明晰的定义。其中,提到“以机器、原材料、控制系统、信息系统、产品以及人之间的网络互联为基础,通过对工业数据的全面深度感知、 实时传输交换、快速计算处理和高级建模分析,实现智能控制、运营优化和生产组织变革”。 由此不难看出,工业互联网的本质不是机器、设备的连接,基于背后数据的模拟、仿真、计算、优化、预测才是挖潜的重点。在此基础上,基于自身实践和行业理解,软通动力提出了工业互联网能力的四大关键词:使能企业、数据驱动、平台赋能和软件定义。

“工业互联网涵盖了工业领域、数字技术、产业端链、运营模式等层面的变革与融合,是一种新型的工业模式。数据是基础,软件是核心,平台是关键,最终的价值呈现还是要能使能企业,带动一个有效良性的商业闭环和生态。”软通动力创新研究院创新合作中心部长闫欣解释道,在她看来,工业企业面向行业竞争与下一步发展,在成本控制、效率提升、产品创新、服务优化、市场感知等每个环节都有大量需求,需要注入数字化进行赋能。

首先,对工业企业而言,数据已经成为重要资产,数据驱动源自工业企业本身制造流程效率提升,在加强内外部数据融合与价值挖掘过程中,工业互联网平台大数据处理能力、工业数据分析能力、工业微服务能力都得以增强,通过工业互联网平台的价值挖掘,基于内外部数据的分析与洞察,实现数字化转型的跃升。

其次,实现平台赋能,其中针对工业企业的咨询十分重要,深入分析行业关键需求,将工业互联网平台的构建与实际需求、研发、生产、运营、服务等全价值链相结合, 从全局出发优化企业经营实现平台赋能。

再次,针对软件定义的价值,需要明确软件定义场景其实就是App应用支撑场景化的能力与链条,在工业互联网领域,软件定义设备“让设备适应更多场景”,从而实现更为广泛的应用。

最终,通过数据驱动、平台赋能和软件定义来真正使能企业,实现成本节约、效率提升、产品强化、服务优化与业务创新。

深度数字化,建设工业互联网的机遇与挑战

如果说智能制造通过工业互联网的价值手段,可以实现制造行业前所未有的进步与发展。那么,当前工业互联网发展机遇已经凸显,要真正实现工业互联网的发展目标,深度数字化是必由之路。在数字化这条发展道路上,该如何理解建设工业互联网的机遇与挑战?

全球云观察分析指出,从当前中国工业互联网发展的现状来看,蕴藏的发展机遇还是十分突出。据中国信通院的研究数据表明,中国产业数字化规模在2022年已经达到37.18万亿元,成为数字经济的贡献主体,其中工业互联网应用越来越广泛,为经济发展注入了新动能。与此同时,随着数字“新基建”建设的深入,顺带加速了工业企业实现传统基础设施的数字化转型。工业互联网已经逐渐深入推进到了飞机、船舶、汽车、电子、能源、采矿等重要产业,丰富的应用场景倒逼工业互联网在实践中不断创新,并驱动制造业的数字化升级,成为产业数字化的重要力量。

这些机遇虽然凸显出来,但中国工业互联网面临的挑战也同样突出。任何行业的创新发展,都离不开专业人才的贡献。工业互联网的发展本身在于制造业与新兴信息技术相互融合的基础,也就是基于制造行业的企业数字化、产业数字化的深入。

然而,摆在工业互联网发展面前尤为突出的挑战就是缺乏适应工业互联网发展的多维度、多层次的复合型人才,就如软通动力工业互联网事业本部架构师洛克所言,建设工业互联网首先必然需要懂工业,懂制造行业,同时也要懂IT、CT技术与方案。现在,这样的人才凤毛麟角。懂行业的往往身在行业之中却对IT与CT技术不在行;懂IT、CT技术与方案的人往往对行业具体运营不了解。因此,加速工业互联网在国内的发展,必然亟需既懂工业运营,又懂CT技术、有较强创新能力和操作能力,既有专业领域知识,又懂大数据、人工智能新算法的复合型人才。

人才结构性短缺是制约行业发展一大因素。另一方面,工业互联网标准化基础薄弱,工业互联网关键技术与核心部件仍然受制于人,存在的工业软件“卡脖子”问题也很突出。在闫欣看来,行业亟需加快制定一批总体性标准、基础共性标准、应用标准和安全标准等行业规范,产业链上端链共享,智能协同的能力也亟待加强。

面对建设工业互联网的机遇与挑战,深度数字化是必由之路。在工业领域,对任何企业来说,OT与CT、IT的有效融合与发展将有助于企业实现更多的发展可能。首先是IT信息技术与OT运营技术的融合,让数字化深入工业企业。其次通过CT连接技术的融合,让工业互联网实现数据和实体的全面连接,助推数据驱动、平台赋能和软件定义,最终来真正使能企业。

OT是向着无人化发展,IT是向着云化发展,CT是向着云网融合发展。可见,工业企业实现OT与CT、IT的融合,才是工业互联网落地的王道。

在产业层面,表现出来的落地路径就是通过产业云来提供各种服务,产业云的发展模式与互联网相似,工业互联网其实就是工业属性的互联网,由链主作为产业链核心,政府和银行作为参与方,为整个产业中的中小企业提供技术服务和金融服务,从而盘活产业云,使其可持续、良性发展。

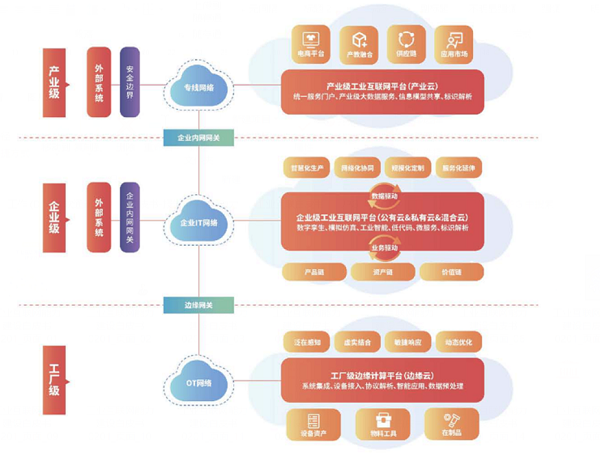

对此,白皮书也有相关展示,其中对工业互联网的总体架构呈现即是对这一路径的描摹。总体来看,工业互联网平台体系以外部需求和内部数据来双链驱动,构建产品端到端的集成链路,全栈划分为工厂级、企业级和产业级三个层级,每个层级对应不同的平台。如工厂级边缘计算平台以边缘云覆盖、企业级工业互联网平台以公有云 & 私有云 & 混合云覆盖、产业级工业互联网平台以产业云覆盖。

这也是当前产业界一般习惯采用的三层构架——边缘计算+云平台+工业APP。

在工业互联网发展之路上,应将工厂层、企业层与产业层分层而治,让供给侧与需求侧都能发挥不同的价值与能力,各得其所。

助推工业互联网的未来成功,能落地的才是真能力

抓住机遇,助推工业互联网建设的未来成功,工业企业必须要确立自身的数字化战略,从管理、营销、研发、产品与服务方面出发,互为促进,形成融合统一的数字化推动力。

但这还不够,需要基于企业数字化战略需求,围绕工业互联网建设的目的,工业企业要实现最低成本做出最好的产品,提供最优质的服务,达成最科学的管理决策,就必须加快塑造工业企业高质量发展的新动能新优势。为此,供应链网络协同一体化能力、智能化生产能力、平台化设计能力、产品个性化定制能力、运维服务一体化能力、数字化管理能力这六大服务能力必不可少。

首先,整合上游资源,让供应链网络实现高效协同,这是企业必须要做的事情;其次,通过构建全新的智能制造生产能力,基于满足消费者需求变化的目标,实现平台化的创新研发设计,借助机器人与人工智能技术的融入,推动个性化生产方式的快速落地;再通过工业互联网的人、机、物、系统的广泛互联,将不同信息在工业互联网平台上转换为行业知识,不断夯实数字化能力,实现真正意义上的数字化管理;进而通过大数据技术,实现智能设备实时数据分析,构建全流程各个环节的一体化运维服务能力,让数据驱动的价值得以发挥。 从而,使工业企业能实现快速感知、敏捷响应,可以更好地应对市场的竞争与行业的不确定性,这是工业互联网落地的价值彰显。

全球云观察分析指出,工业互联网因企业规模不同、所处业务领域不同存在着落地的复杂性,因此,能让工业互联网落地的能力,才是真能力。当前,软通动力依托数字化全栈全链条的产品、平台与解决方案,帮助用户交付实施,为降本增效解决实际问题,与此同时在软通动力内部实现服务支持拉通,长期强化的内部服务意识,也让软通动力获得了全面数字化集成能力与全面的技术服务能力,从而打造软通动力的工业互联网能力。为此,软通动力已面向数据智能、数字孪生、数字营销、数字供应链等典型应用场景,聚焦用户需求,提供贴身的集成服务。在创新实践中,实现工业互联网在不同层次工业企业中的落地,赋能未来发展。

尤为重要的是,在白皮书中,软通动力通过广泛实践的经验总结,率先提出了工业互联网建设的方法论。第一步是针对企业的当前现状,做好现状调查与分析。第二步是针对企业的数字化现状/工业互联网现状进行充分的评估。第三步是开展工业互联网的蓝图设计。第四步是针对蓝图设计不同阶段项目实施落地的分解。第五步是项目的验收、维护、升级迭代。

“五步走”方法论为工业互联网落地找到了正确的路径,从此,工业企业在推进工业互联网发展之路上,不再害怕黑夜中爬行。

面向未来,工业互联网的发展已经越来越清晰。无论是工业元宇宙,还是云工厂,亦或是数据智能、制造服务化、产业链协同。可以断言,工业互联网的未来,就是信息化、数字化、网络化、智能化的未来。面对数万亿产业规模,还有哪些企业像软通动力一样已经摩拳擦掌?我们拭目以待。

来源:业界供稿

好文章,需要你的鼓励

AI投资有望在2026年获得真正回报的原因解析

尽管全球企业AI投资在2024年达到2523亿美元,但MIT研究显示95%的企业仍未从生成式AI投资中获得回报。专家预测2026年将成为转折点,企业将从试点阶段转向实际部署。关键在于CEO精准识别高影响领域,推进AI代理技术应用,并加强员工AI能力培训。Forrester预测30%大型企业将实施强制AI培训,而Gartner预计到2028年15%日常工作决策将由AI自主完成。

北大学者革新软件诊断方式:让代码问题的“病因“无处遁形

这项由北京大学等机构联合完成的研究,开发了名为GraphLocator的智能软件问题诊断系统,通过构建代码依赖图和因果问题图,能够像医生诊断疾病一样精确定位软件问题的根源。在三个大型数据集的测试中,该系统比现有方法平均提高了19.49%的召回率和11.89%的精确率,特别在处理复杂的跨模块问题时表现优异,为软件维护效率的提升开辟了新路径。

2026年软件定价大洗牌:IT领导者必须知道的关键变化

2026年软件行业将迎来定价模式的根本性变革,从传统按席位收费转向基于结果的付费模式。AI正在重塑整个软件经济学,企业IT预算的12-15%已投入AI领域。这一转变要求建立明确的成功衡量指标,如Zendesk以"自动化解决方案"为标准。未来将出现更精简的工程团队,80%的工程师需要为AI驱动的角色提升技能,同时需要重新设计软件开发和部署流程以适应AI优先的工作流程。

德国达姆施塔特工业大学团队首次揭秘:专家混合模型AI的“安全开关“竟然如此脆弱

这项由德国达姆施塔特工业大学领导的国际研究团队首次发现,当前最先进的专家混合模型AI系统存在严重安全漏洞。通过开发GateBreaker攻击框架,研究人员证明仅需关闭约3%的特定神经元,就能让AI的攻击成功率从7.4%暴增至64.9%。该研究揭示了专家混合模型安全机制过度集中的根本缺陷,为AI安全领域敲响了警钟。

稚晖君发布全球最小全身力控人形机器人,上纬启元开启个人机器人时代

2026年软件定价大洗牌:IT领导者必须知道的关键变化

Linux 在 2026 年将势不可挡,但一个开源传奇可能难以为继

CES 2026趋势展望:全球最大科技展五大热门话题预测

人工智能时代为何编程技能比以往更重要

AI颠覆云优先战略:混合计算成为唯一出路

谷歌发布JAX-Privacy 1.0:大规模差分隐私机器学习工具库

谷歌量子AI发布新型优化算法DQI:量子计算优化领域的重大突破

缓解电动汽车里程焦虑:简单AI模型如何预测充电桩可用性

Titans + MIRAS:让AI拥有长期记忆能力

Gemini为STOC 2026大会理论计算机科学家提供自动化反馈

夸克AI眼镜持续升级:首次OTA,支持89种语言翻译